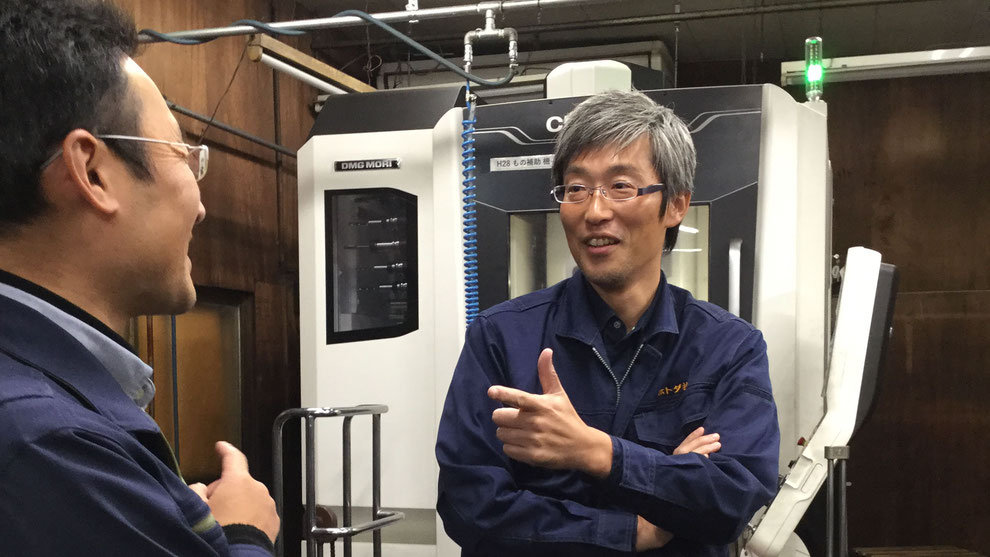

保戸田 宏

Hiroshi Hotoda

| 工場長 | ワイヤー加工・組立、仕上調整担当 | |

|---|---|---|

| キャリア | 入社35年になります。 ホトダ技研の前に現会長の兄が経営していた保戸田製作所に努めていました。そこではブリキのおもちゃなどの金型製作にた携わっていました。そこから数えて38年金型メーカーに勤めています。 |

|

| 現在担当しているお仕事は? | 主に金型の組立、仕上げ、調整を担当しています。ワイヤー加工も担当しています。

仕上げ加工

組立作業

試し打ち・調整作業 |

|

| ある1日の流れ | 8:30 ワイヤー加工機にワークと言われる金型の材料をセットし加工を始ます。 10:00 加工が終わった材料の表面を磨いて仕上げていきます。 12:00~13:00 休憩・昼食 15:00 仕上がった材料にばねやノックピンなどの部品を組み立てていきます。 17:00 退勤 この日以外はこんなことも・・・ ワイヤーカット装置のプログラミング 出来上がった金型をプレス機にセットして試し打ち プレスした部品がより取りやすくなるように金型を改善する作業 |

|

| お仕事で大切にされていることは? | 金型やとしてのプライドはありますね。 そのプライドというのは、商品をデザインするデザイナー様、デザインされたものを実際の商品に設計する設計担当者様の『こだわり』を失わせないモノを作りたい。 お客様の『こだわり』って・・・ プレス加工は機械的な特性からイメージした通りに成型できない事がほとんどです。お客様のこだわりはどこなのか?そこを大切にした金型製作がプライドであり大切にしている部分です。 |

|

| 金型メーカーの面白みややりがいは? | 社会で自分の作ったものが見られます。 自分の作った金型で製作した製品が世の中に出回ると、それが見られたときは嬉しいもんです。 出来上がったときの喜びもあります。 金型は多いもので10型ほどにもなり、組み立てが終わり、調整・修正を繰り返し最後にお客様に納得していただける製品が打てて完成した時の達成感はたまらないものです。 同じものは作らないんです。 金型という商品は1個あればたくさんの製品を生み出せますので、同じものを注文されることはほとんどありません。 金型が痛んできたら修理もします。 やり方は無限 金型は目的のパーツを作るための物です。型の数を減らす工夫 曲げ、穴あけ、せん断、絞り、、、などなど加工の方法は様々でかつ手段や組み合わせを考えるとやり方は無限なんです。 今あるものよりより良い方法は必ずあると思っています。 |

|

| 休日は何をされていますか? | 今は孫と遊ぶことが多いですね。 5~6年前まではずっと仕事をしていました。 毎日会社に居ましたね。 |

|

| これから入って来る方へ一言お願いします。 | 仕事を好きになってくれたらいいですね 金型が出来上がったときの喜びを味わってほしいですね。 また、外装部品など見た目を気にする製品用の金型は面白いんです。 失敗しないとわからない事ばかりなんです 先ほども話しましたが同じものが注文になることはほとんどありません。 さらに、コストを下げるためや工程を少なくするために塑性変形の『ギリギリ』を求めるときなど、失敗してみないとわからない事ってあるんです。失敗は成功のもとと思ってのびのびと取り組んでほしいですね。 |

|